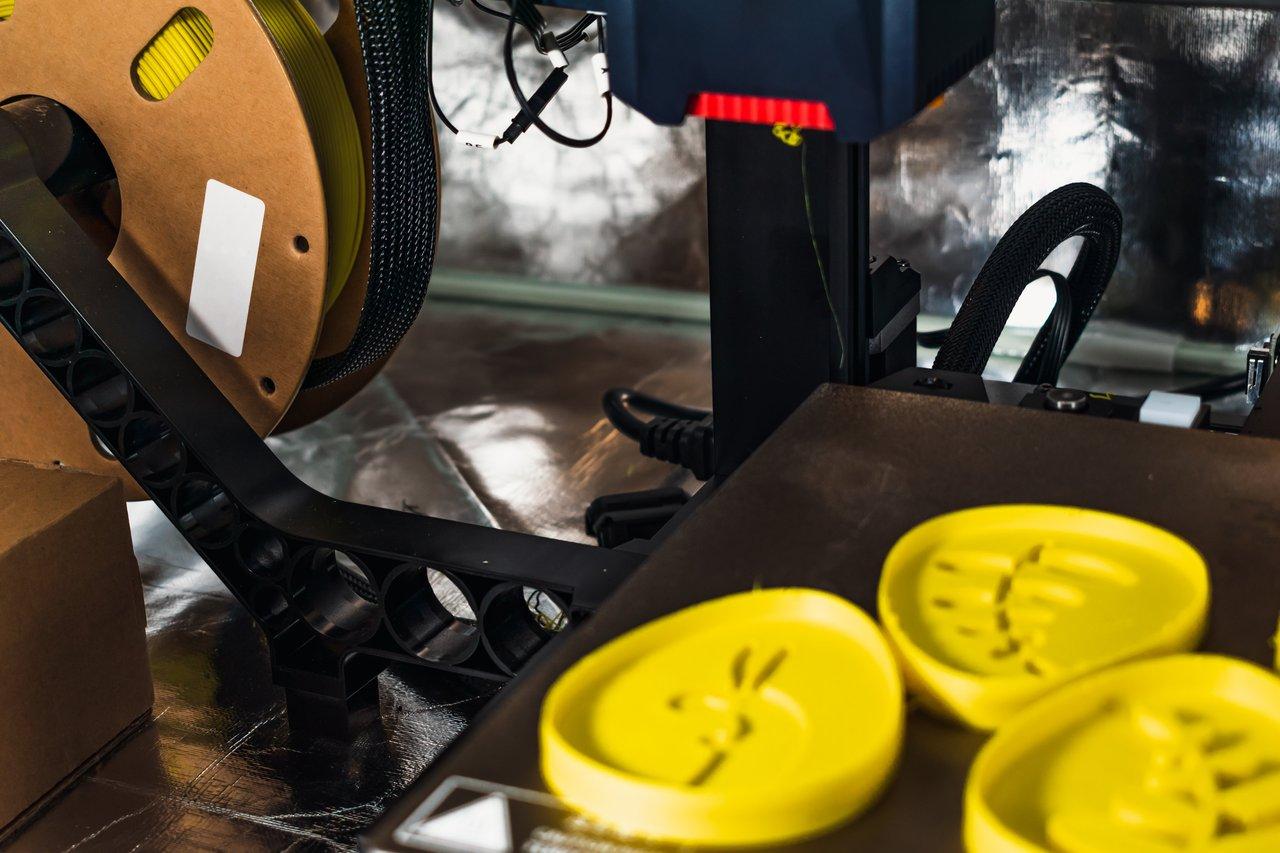

La fabrication additive révolutionne la conception d’outils aux géométries complexes inaccessibles aux méthodes traditionnelles

La fabrication additive, ou impression 3D métal, transforme radicalement la conception des outillages professionnels en rendant possibles des géométries jusqu’ici inaccessibles par les méthodes classiques d’usinage ou moulage. On crée désormais des outils hautement personnalisés, avec des formes complexes et des détails fins, ce qui ouvre de nouvelles pistes pour optimiser la performance fonctionnelle.

Cette technologie réduit nettement les temps de cycle de production, car elle supprime plusieurs étapes d’assemblage et de finition. Par ailleurs, elle limite le gaspillage de matière par une utilisation précise du volume nécessaire, renforçant ainsi la durabilité des pièces.

Exemples concrets d’adoption industrielle

On rencontre ces avancées principalement dans la fabrication de moules et outillages spécifiques où la complexité géométrique est un critère clé. Capables d’intégrer de fins canaux internes, essentiels pour le refroidissement conforme, les pièces bénéficient d’une bien meilleure gestion thermique et d’une longévité accrue.

Les porte-à-faux, leviers d’innovation

Les impressionnantes capacités à réaliser des porte-à-faux faibles, parfois jusqu’à 15°, permettent de créer des formes internes inaccessibles aux méthodes classiques, ainsi qu’une intégration intelligente des circuits de refroidissement et des renforts structurels. Cette liberté géométrique est un vrai tournant pour l’outillage de pointe.

La FormUp 350 d’AddUp : une solution industrielle avancée pour l’impression 3D métal de moules pneumatiques

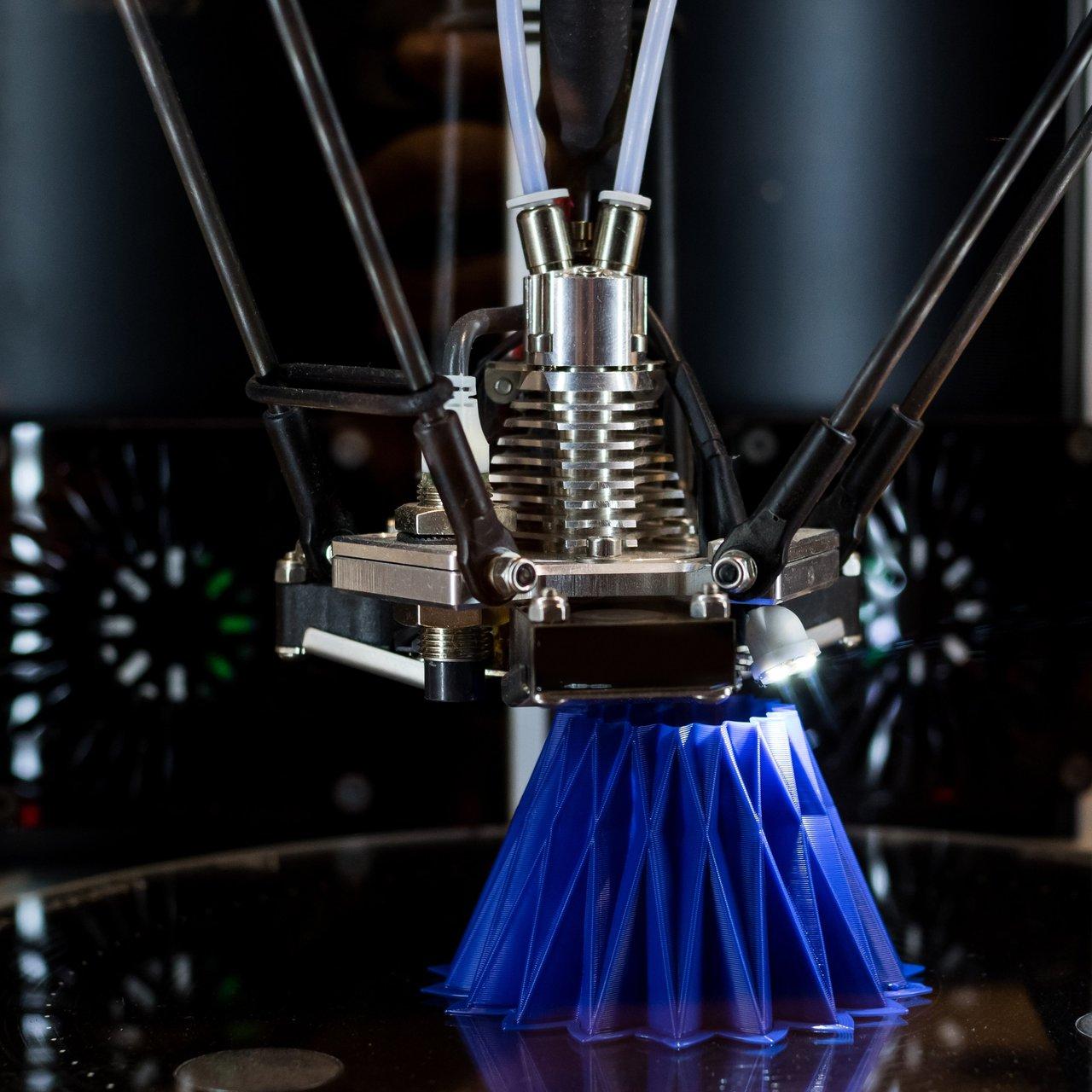

Une technologie fusion sur lit de poudre à haute résolution

La FormUp 350, fruit d’une collaboration entre AddUp, Michelin et Fives, illustre parfaitement l’industrialisation de l’impression 3D métal. Elle utilise la fusion sur lit de poudre (PBF) avec une résolution fine de 0,2 mm, capable de réaliser des structures à porte-à-faux extrêmes, jusqu’à 15°.

Finition de surface et production à grande échelle

Son atout majeur est la finition de surface exceptionnelle, avec une rugosité (Ra) de 4 µm directement sortie d’impression, un paramètre crucial qui réduit les opérations coûteuses de post-traitement. La FormUp 350 permet ainsi de produire plus d’un million de lamelles de moules pneumatiques annuellement avec une fiabilité industrielle jamais vue dans l’additif métal.

Optimisation via mise en couche par rouleau et poudres métalliques

La machine est dotée d’un système avancé de mise en couche par rouleau combiné à l’emploi de poudres standards ou fines. Cette innovation assure un refroidissement conforme performant, ce qui se traduit par une amélioration notable de la durée de vie et des performances des moules, tout en minimisant les supports et déchets.

Les technologies PBF et DED d’AddUp pour la fabrication et la réparation d’outils métalliques performants

La fusion sur lit de poudre (PBF) pour des moules intégrant refroidissement conforme

AddUp exploite le procédé PBF pour réaliser des outillages complexes, notamment ceux nécessitant des systèmes de refroidissement conformes. Cette technologie permet d’intégrer directement dans les moules des canaux optimisés, réduisant ainsi les temps de cycle et améliorant la durabilité.

Le dépôt d’énergie dirigée (DED) pour prolonger la durée de vie

La technologie DED, en particulier via la machine Magic 800, est utilisée pour réparer et ajouter de la matière sur des outils existants, sans besoin de structures de support. Elle cible la production de pièces de taille moyenne à grande, prolongeant significativement la durée de vie des outillages industriels.

Intégration d’éléments fonctionnels embarqués

Ces procédés additifs autorisent l’intégration directe de composants fonctionnels tels que vannes, capteurs ou connecteurs dans les collecteurs et composants industriels. Cette intégration réduit le nombre d’assemblages, renforçant la robustesse globale, utile surtout dans les secteurs sensibles comme l’aéronautique ou l’industrie automobile.

Les matériaux spécifiques utilisés en impression 3D pour l’outillage professionnel garantissent performance et durabilité

Le choix des matériaux est fondamental en fabrication additive, car chaque application exige une combinaison précise de résistance mécanique, stabilité dimensionnelle et tenue thermique élevée.

AddUp utilise plusieurs alliages adaptés aux contraintes des outillages :

- Maraging 300 : haute résistance aux chocs et excellente stabilité à température élevée, idéal pour les moules soumis à fortes contraintes thermiques.

- AISI 420 : robuste mécaniquement et résistant à la corrosion, utilisé largement pour les moules d’injection plastique.

- Alliages légers AlSi7Mg0.6 et AlSi10Mg : parfaits pour les secteurs aéronautique et industriel où légèreté et conductivité thermique sont cruciaux.

Ces matériaux sont compatibles avec les technologies PBF et DED, garantissant une qualité constante, ainsi que des propriétés mécaniques et thermiques indispensables à la fiabilité des outillages industriels.

Applications industrialisées et bénéfices économiques de l’impression 3D dans les secteurs aérospatial, automobile et robotique

Optimisation dans l’industrie automobile

Le secteur automobile adopte largement la fabrication additive pour ses outillages, montages, supports et prototypes. Cette technologie permet une personnalisation rapide tout en maîtrisant les coûts, que ce soit chez les grands constructeurs ou les équipes de course spécialisées.

Réduction de poids et performance en robotique

En robotique, la production d’éléments complexes et légers tels que pinces ou supports sensoriels optimise directement la performance des équipements. Le poids ainsi réduit facilite la mobilité et augmente la capacité de charge des robots, comme le prouve l’expérience de Haddington Dynamics qui fournit des bras robotiques pour la NASA et Google X, permettant une réduction de coûts de fabrication pouvant atteindre 58 % comparé aux méthodes traditionnelles.

Avantages du refroidissement conforme pour la productivité industrielle

Les systèmes de refroidissement conformes intégrés dans les moules d’injection par impression 3D permettent de réduire significativement les points chauds, de raccourcir les durées de cycle et d’accroître la durabilité des outils. Ces améliorations contribuent à une augmentation claire de la productivité industrielle et à une réduction des coûts opérationnels.

Synergies industrielles et perspectives

La collaboration entre acteurs clés tels qu’AddUp, Michelin et Fives illustre la dynamique d’innovation portée par la fabrication additive métallique. Ce partenariat accélère l’adoption industrielle à grande échelle et positionne cette technologie comme un levier majeur de compétitivité durable dans l’outillage professionnel.

Pour approfondir les innovations technologiques dans l’outillage électroportatif, vous pouvez consulter notre article dédié aux innovations majeures dans l’outillage électroportatif.